Descarregar comunicado de imprensa

Imagens mais detalhadas

Las obras de construcción del túnel al norte y al sur del Danubio para las rutas de acceso y salida del nuevo puente sobre el Danubio están en marcha desde mayo de 2020. Una gran parte del túnel discurre bajo tierra para reducir aún más el ruido y la contaminación en la zona urbana. Cinco secciones transversales de túnel diferentes, transiciones de perfil, radios estrechos de entre 50 m y 750 m en las curvas y pendientes variables: estos fueron solo algunos de los retos que hubo que superar al construir los túneles de acceso de 1.600 m de longitud para el nuevo puente colgante sobre el Danubio.

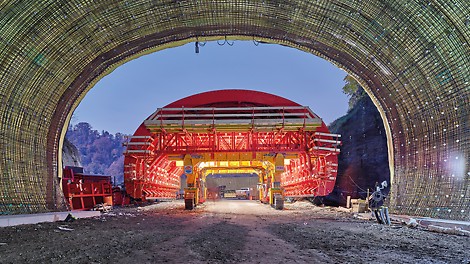

Carro de encofrado especial orientado a la solución con accionamiento de oruga

La prioridad de la empresa constructora durante la fase de ejecución del proyecto fueron los métodos de trabajo orientados a la solución y la colaboración. En vista de ello, los ingenieros de PERI desarrollaron el primer carro de encofrado de acero especial de Austria, hecho a medida y totalmente hidráulico, con tracción sobre orugas y un peso de 250 t. Esto por sí solo fue suficiente para producir las diferentes secciones transversales en un total de 170 tramos de hormigonado. La particularidad: Dado que los radios de curvatura muy estrechos dificultaban el transporte del carro de encofrado, se utilizó un innovador sistema de orugas para desplazarlo. Además, el carro de encofrado impresionó por sus considerables dimensiones de 8,07 m de altura y 14,50 m de longitud, así como 10,70 m de ancho cuando estaba listo para desplazarse y 11,20 m de ancho cuando estaba listo para hormigonar.

PERI también dejó su huella en el soporte del proyecto. El carro de encofrado se montó frente a la entrada del túnel bajo la dirección de un supervisor de PERI. Poco tiempo después, la primera sección de hormigonado se completó con éxito, lo que significa que el encofrado se pudo desencofrar al día siguiente y el carro de encofrado se trasladó a la siguiente sección de hormigonado de una manera eficiente y ahorrando tiempo.

Carros móviles de montaje y armadura basados en VARIOKIT

Antes de recurrir al carro de encofrado para túneles, para los trabajos de sellado se utilizó un carro de montaje móvil de 6 m de longitud con neumáticos de goma y motor eléctrico. A este le siguió un carro de armadura adaptado a la longitud del bloque de 12 m, cuyo principio es similar al del carro de sellado. Ambos carros constan de un bastidor base estable VARIOKIT sobre el que se montó un andamio PERI UP adaptado a las secciones. Esto hizo posible convertir y reubicar los carros de forma rápida y rentable. Además, el andamio PERI UP montado sirvió como plataforma de trabajo para el personal de la obra. Finalmente, el accionamiento se controló mediante un sistema hidráulico integrado.

Amplio apoyo de PERI en el proyecto

Los ingenieros de PERI Austria y PERI Infrastructure Sales Support Unit (ISSU) trabajaron juntos para desarrollar una solución de proyecto que se adaptara a todas las necesidades del cliente, combinando una solución innovadora y económica con una excelente calidad de producto y servicio al cliente. Debido a las complejas circunstancias geométricas y otras desafiantes condiciones de contorno, el cliente buscaba un concepto que resultara en la mayor optimización posible. PERI participó intensamente ya en la fase de planificación, aportando soluciones. En la ejecución operativa hubo comunicación permanente entre las partes, lo que permitió utilizar los sistemas de encofrado de modo óptimo en la obra y terminar el proyecto en el plazo previsto.